・ サイクロン集塵機を製作するにあたり、今まで調べた自作装置では見かけた事の無い方式で試作テスト。

掃除機本体の集塵タンクを変形させ大きな集塵Boxに塵を溜める構想。

しかし、掃除機のサイクロン気流の軸が水平方向のため、回転気流の遠心力で集まる塵を重力で落下させるのでなく、いつまでも掃除機集塵タンクで回転維持される気流内に塵を保持するため、微妙な気流の影響で成立しなくなり、いくつかの改良実験をしたが完成できず断念し、2号機のオーソドックスな方式に変更した。

・ しかし、調査と対策を進めた経過が興味深く 本ページで記録した。

. |

左、元の集塵部。 右、購入したポット。 肉厚2mmほど。

掃除機の取り付け部はゴムでシールされている。

. |

ポットなので当然底には水抜き穴が空いている。

板で押さえてシールすることに。 |

簡易テストを行い実現可能か判断。

テスト用おが屑、ポットと底を押さえシール用のベニヤ板。

掃除機の集塵部厚み 60mmに対し、ポットは 110mmで、 50mm深い。 そこで塵排出穴を大きく開けられるが 奥まで塵が回るかを確認する必要がある。

. |

テスト風景。

集塵部に代え、ポットを同位置に手で押さえただけだが空気の漏れも少なく良好。 |

テスト結果。 そっと外してみた底の奥。

掃除機の集塵部と同様の結果。

これならいけそうと実施することに。

. |

|

底のシール板。 シール性を増すため3mm幅の溝切り。

100円ショップの板を使用。

. |

反対側の掃除機を挟むための板。

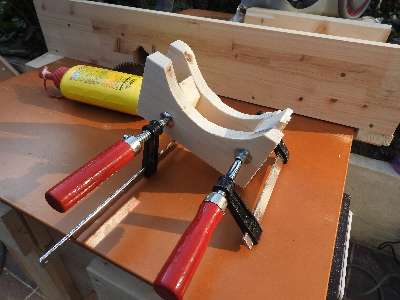

溝と切り抜きのために簡易な円切りジグも製作。(後ろ) |

集塵ケースサポート兼排出ダクトの製作。

ジグソーで 1x4材をくり抜き、ヤスリで補正。 |

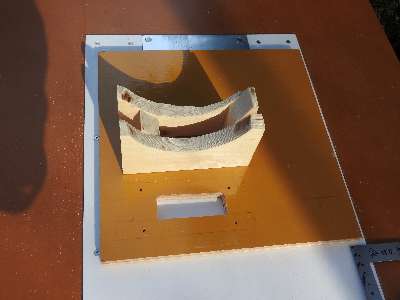

ダクト製作は天板枠ができた段階、箱製作以前に製作。

. 2枚の円弧切り抜き板で断面が四角のダクトを作り、下のパネコート天板に接着し穴を明ける。

天板下部には塵収納袋を釣り下げる予定なので簡単なシュートを付ける。 袋は箱内解放なので釣るだけ。

袋を天板と箱の隙間で押さえることも考えたが、この場合は箱からの空気の漏れがあると、袋がダクトを通り掃除機本体側に吸い込まれる可能性があるので完成後テスト。

ダクト下部に袋を密着させた場合、袋外部の気圧を下げる手法が採られることもあるが、複雑で今回はメリットなし。

|

なんとなく感じが出てきた。

. |

ダクト短辺も円弧に沿って削り出し接着。

1x4材より薄い板で幅を広げたいところだが、シール性、取り付けの容易性と、1x4材多用の方針で。

. |

組み上がったダクト部。 多少の隙間はシール材で。

幅 25mm 長さ 70mmの長方形。

サイクロンで円周を回る塵が落ちる長さを長くできるメリットがあるとの考え。

. |

|

集塵タンク=市販ポットの底を塞ぐ円盤作成に簡易円切りジグ。 ベニヤに釘を差し、素材にも通し回転し切削。

. |

トリマーで作成した円盤。 |

市販ポットの底の気密用円盤

. |

ポットの底にピッタリはまった円盤。

. |

回転切り抜きで釘を刺した穴にはポットと円盤結合用ピス穴に。 静電気対策を検討するためアース線を取り付け。

. |

パーツが完成したので位置出し。

ほぼ完成の姿と同じだ。 |

Boxの天板にダクトと同じ角穴、取り付け用穴。 |

ポットにもダクトと同じ穴をジグソーで。

仮取り付けした後 一旦外しシールして再組立て

. |

0.3mmの銅板でダクトにポットを締め付ける

. |

シールし取り付け完了。 シール材が固化するまで待つ。 |

試験後のポット内部

穴に入りきれない塵が堆積。

穴の奥の部分にも溜まっている。

. |

穴に入りきれず排出部方向に詰まった掃除機本体。 |

穴に落ちやすいようにと外向きと下向きの風の流れが起きるようボール紙でガイドを仮取り付けし実験

. |

少量吸引後の状態。 ガイドの後部に塵が溜まり、吸引量を増やすと更に溜りが増大。 |

上部から穴に誘導するようガイドを作り直し。

. |

ガイド後部に大量の塵が溜まる

|

ポット奥の1cmの空間が無くなるよう円板を貼り付け、

ガイドを2重螺旋にしてみたが... |

更に溜り量が増え。 サイクロン流体部に障壁の後部に渦ができる構造はやはりだめだ。

. |

原理の根源、サイクロンの回転軸が水平なのが難しい原因の1つ。 掃除機を縦にし、サイクロン軸を鉛直に。

. |

トリマーテーブルのフェンスにクランプで固定し仮実験 |

かなりの量がポットの底に溜まっていた。

やはり縦軸だと簡単そうだ。

. |

縦軸方式への変更も考えたが、集塵Box天板に乗りきれず、掃除機の固定も手間が掛かりそうなので躊躇。

更に一般的に水平に使用するものを90度横倒しすることによる問題が無いか調べようもないので断念の大きな要素だ。 例えば、モーターの軸受けの力の掛かり方、通常の使い方だとラジアル軸受け(ベアリング)を使用している可能性が高いが、鉛直方向で使う場合はスラストベアリングを使用する必要がある。 そうでない場合、短寿命化などの可能性もあるのでいまひとつ実現化を推進する気になれなかった。

最後の望みをかけて、集塵Boxへの落とし穴を大改造案をテストした。 |

100円ショップの柔らかい板にポットの外形穴を明けた。

( 下の穴は加工に失敗し、実験時はベニヤで塞いだ ) |

ポットの奥の落とし穴を次第に径を大きくする案。

サイクロンの気流は時計方向、左がテスト時上部。

下方は解放状態。

. |

ポットの集塵サイクロン部を取り付け組み立て完了

. |

状態観察用のCDケースで窓も付けてみた。

が、観察窓の四角段差もサイクロン気流を乱す原因。

後に内側に張り付け、マアマアの結果まで行った。

|

結果が良ければ、右上写真の上部相当をキチンとした構造に作り直し、下方を集塵Boxに取り付ける計画だ。

マアマアの結果が出たのは実験1回のみ。

掃除機との固定は自転車荷台用のゴム紐。 全体が大きく( 30cm W 45cm H 5cm D ) 固定が安定しなかったのも不安定な原因か。

アクリル窓をうっかり押して壊れたり、組立てし直すうちに各所の空気漏れ等が多発し、製作テストで2週間、遂にめげてしまった。

1号機を諦め、一般的な気流軸を鉛直の方法で2号機を作ることに決定。

.

|