・ 安価な掃除機を購入し、トリマー加工のフェンスから集塵に利用した。

最初は少量の加工だったため、集まったおが屑はマメに捨てれば良いと考えていた。

gallery41サイトさんからアドバイスもいただき、次第におが屑の量も増えてきたので、集塵装置を製作することに。

・ サイクロン集塵の自作記事には ペール缶を利用したものが多く、塩ビ管や大口径の径違い継ぎ手(

リデユーサー)、パイロン、板金 等を使用したもの、主要部品のキットなども販売されているようだ。

・ D社が販売開始したサイクロン掃除機を初めて見て、どのような構造か、それほど微細な塵まで集められ、透過しないのか不思議に思っていた。 正直なところ半信半疑でもあった。

外形をみると、何やら小さな円錐台の突起のようなものが多数周囲にあるのを見ると、昔から知っていたサイクロン構造とは結び付かず、それ以上調べようとも考えなかった。

1年前に我が家で初めてサイクロン掃除機を購入(P社製のほぼ最上位機種)、その性能の素晴らしさに驚嘆した。

・ 集塵装置を製作するにあたり 先ずは、掃除機の構造を調べてみることにした。

意外とシンプルな構造なのに驚き、いくつもの製作方法と実現性・容易性を構想すること1週間。

次に簡単な実験を行い、構想のものが実現できそうか確認して大丈夫そうなのを確認して製作に掛かった。

しかし、この1号機は予想外に難易度が高く、いろいろ対策を施したものの完成に至らなかった。

一般的な構造でなく、サイクロン掃除機の集塵部を変形し、集塵Boxに貯める方式である。

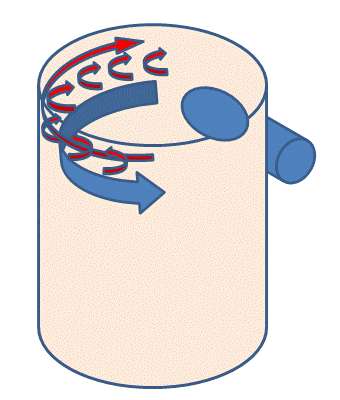

通常サイクロン装置は 気流回転軸が鉛直方向で、水平方向の気流が筒の内周に沿って回転しながら塵を遠心力で外周に集め、重力で下方に落下させる構造だ。

使用した掃除機は気流の回転軸が水平なことから 技術的難易度が高く、諸問題の解決に至らなかった。

その過程の工夫も科学実験的に段階を経たので、 何らかの参考になればと次に掲載。 [ こちらから ]

1号機の失敗により、一般的な構造の2号機を製作することにした。

. |

|

.

. |

サイクロン掃除機の構造調査。 掃除で分解の範囲で。

正面、吸引口の先に青紫の樹脂円筒。

|

吸引口から見て右側面 ( 以降同 )

静電気でおが屑が吸着されている。

|

サイクロン部を取り外し塵捨てのステップ |

サイクロン部 後部から。

左が右側面のサイクロン・集塵タンク、

右の穴から灰色のフィルターを通し手前・本体にあるモータ・ブロアで排気する。

. |

サイクロン部 集塵タンク部を外した姿。 左の筒内に塵が溜まる。

左上、吸気部から赤の樹脂の間の空間から円周方向に空気が吸われ灰色の筒の外周を回転する。

上写真の灰色の筒を外すと左。以降 外筒と称す。 細かい多くの穴から外筒の内側に吸気される。

更に中に円筒。 外筒との隙間を更にサイクロン効果で集塵するダブルサイクロン方式だ。

中央の穴から吸気され左側面側に吸気される。

. |

ダブルサイクロン部。 外筒を少し抜いた状態 |

サイクロン吸気部から円周方向に吸気される構造

. |

外筒を外した状態。 2次サイクロン部。 吸気部から円周接線方向にスムースに空気が流れ渦巻になるのが良く解る。

. |

外筒の内側、中央の半球は内部サイクロンの空気回転効率化のためか? |

左側面のフィルタユニットを取り外した状態 |

フィルタの様子。 意外と穴が小さく、これで大量の空気が通過するのかと不思議。

. |

サイクロン部 後部から。 右の穴が排気口 |

手前サイクロン部、上 本体を前部から。

サイクロン部の排気口と同位置の穴から 粗いスポンジのようなフィルタを通し 本体のブロアで排気される。

. |

集塵後停止した状態。

動作中は集まった塵は時計方向に2回転/秒程度で回転しているが、停止すると左上に登り切れず、6時から10時の方向に多く蓄積されている。

再度起動すると、塵は再び回転する。

. |

およそ構造と動作が理解できたところで、製作の構想に入った。

方法の候補と検討を進め、

1) サイクロン部を自作

一般的に採用する方法だが...

2) 掃除機本体の集塵タンク部外周下に穴を明け、気密を保った箱に落とし貯める。

一番簡単にできる方法で、空気流の損失も少ないが、掃除機単体で周囲の清掃にも利用したい。

本体から側面にはみ出している集塵部の幅が小さいので明ける穴径は大きくできない。

そこで集塵タンク部を代用品に置き換えることにした。

できれば集塵タンクだけを購入したいが無理だろう。

代用のパイプ、ソケットを含め探してみた。

適切な集塵部の外形は110mm。

・ 塩ビ管 LP管が適合する以外は見付からず。

・ 100円ショップで探したところ5号ポット(鉢)が適合。

外形106mmで少し小さいが、ゴムプレートを巻き付ける等で対応できる。 強度は少し弱いが安価なので決定。

これで1号機を製作・テストしたが動作不安定で中止。

2号機はサイクロンの回転軸を鉛直にする一般的な方式にした。

|

|

.

. |

1号機の段階で集塵Boxを製作した。

一般的にペール缶を利用する方法が多いが木工で製作。

天板と側板の柱を製作。 丸鋸とトリマー加工で簡単。

. |

天板枠接着。天板(パネコート材)は取り外すので、四隅のボンドが付かないようにラップでガードし固定

天板の気密性を高めるため箱作成の最初の段階で上蓋枠から作成。

できれば天板を置いただけの気密で使用できるよう。

. |

側板の4隅の柱。 気密性を高めるためハメ込みに。

. |

天板を逆さに。 柱を立てる切り欠き作成。 |

天板、側板の接着完了。

大きさはおよそ 300mm角 x 高さ450mm

. |

天板を外した姿。 まだ底板は無し。

シールを目的にボンドは多めにはみ出すくらいで。 |

底側からの姿。 |

底の構造を深く考えず側板と柱の長さを決めたため、 底の柱は複雑な切り欠きを鋸で半日かかりで製作。

. |

底の柱、苦心の作。 ここにパネコート板をハメ込む。

左下の隙間は寸法を誤り 後で埋めた。

. |

完成した集塵Box。

板にパネコートを使ったので少し重いのが難だ。 |

集塵部の完成の姿。 以降の製作過程を理解しやすいよう先にイメージとして掲載。

. |

集塵部木部の最上段はT字型。 1x4材をダボ接ぎ接合 |

初期に製作した直線ガイドを使い溝切り加工 |

T字の下面は、集塵部のバケツ上部に補強リブがあるので、これを避け平面を密着させるため溝切り。

. |

集塵部はバケツの蓋とパイプを取り付けるため 1x4材三層構造。 2段目のバケツ外周溝堀。

直線ガイドの端に回転軸ボスを付け円切りジグに変身。

ドリルの刃を回転軸にして円弧の溝切り。 |

集塵部底側からの完成した姿。

予想より加工が難しく出来はイマイチだが隠れるからマア良いか。

T字左に吸塵パイプを付け、接線方向に空気の流れを作る構造。

. |

集塵部にバケツの蓋を合わせる。 |

バケツ蓋に吸塵部の接線方向の風穴。

蓋中央に排気パイプ用穴。

. |

排気パイプを蓋に通し、その外周を左の5号ポットで囲む。

この構造は今まで調べた記事の中では見かけた事の無い差別化したアイデアと考えている。 |

蓋にポットを付けた状態。

バケツ本体との間 空気流路の幅 約35mmに狭め、流速が高まり遠心力の塵分離効果向上を期待。

外側に遠心力で回る塵を排気パイプが吸い込み難くする効果も狙う。 更にはその内側にもう1つ小さい筒でダブルサイクロン構造も目論む。

. |

バケツ本体に集塵部・蓋を被せ、バケツの底を集塵Boxの天板の穴に差し込む。

天板と集塵Boxの隙間でやや空気漏れがあったため、スポンジシールを貼り付けて解決。

|

集塵部のバケツの底はくり抜き集塵Boxの穴に差し込むだけ。

Box天板も ただ置くだけで、それなりの密封を確保できているのでしばらくこの状態で使用する。

. |

装置の結合状態

. |

|

吸塵テスト動画からキャプチャ。 かすかだが、バケツが陽に透けて左上に吸引した塵の塊が2条の斜めの筋になって見える。

下に掲載の動画だとスパイラル状に塵が回り降下していくのが見える。

. |

バケツのみの予備実験で集塵した状況。

この状況での集塵率は86.5%だったが、バケツの深さが小さく 底から巻き上がった塵が掃除機に吸引されたと推測される。

これを確認し、バケツの底を繰り抜き集塵Boxに取り付け

. |

集塵Box内部の状況を撮影するため、カメラ・照明用バッテリー・ランプをビニール袋で防塵。

これらを集塵Boxの底に置き、上方を動画で撮影。 |

集塵Box内部の動作状態。動画からキャプチャ。

バケツ左下に塵の筋が2条に斜めスパイラル状態 、Boxでは螺旋の延長で放射状に塵が分散されているのが解る。

下に掲載の動画だと更に明瞭に塵が落下してくるのが観察できるので是非ご覧ください。

. |

集塵後カメラを取り出し集塵Box底を見た状態。

動画で分かるが、サイクロン回転気流で、一面に塵が散るので、一部だけ山盛りにならないで堆積していくのも有り難い。

右上は照明LEDとバッテリー。 防塵用のビニール袋の上に塵がほぼ均一に積もっている。 その下左にはカメラが置いてあった。

. |

作業終了後は集塵Box内の塵を捨て、中に掃除機とホース2本を収納して保管。

省スペースのためにも木製集塵Boxとした。

撮影時イメージとしていたので ホースがはみ出し気味だがきちんと収納すると蓋が閉められる |

・ 集塵テスト結果

( 調理用秤 最大2kg、計測単位 1g のものを使用 )

| 状態 |

測定値 |

備考 |

| 元の塵の量 |

84g |

体積 約 700cc |

|

掃除機集塵ユニット |

集塵前 |

714g |

差 1gは 集塵機で回収できず通過し掃除機に溜まった塵 |

| 集塵後 |

715g |

|

集塵Boxに溜まった塵の量 |

83g |

掃除機に溜まった塵と合わせると元の塵の量と合致するので、計測結果はほぼ信頼できる |

| 集塵率 |

98.8% |

|

・ 各部寸法等

バケツ 100円ショップで購入 5L 150円

本体の肉厚1mmだが 蓋、本体に幅約4.5mm、厚さ約2mmの補強リブがあるので強度もある。

バケツ上部 内径 196mm

バケツ下部 内径 158mm

バケツ開口部 内径 135mm

バケツ深さ 200mm

バケツ蓋深さ 28mm

ポット 100円ショップで購入 5号 100円

ポット底 外形 122mm

ポット上辺外形 132mm

ポット深さ 110mm

排気パイプ 外形 35mm

排気パイプ下端からポット下端 15mm

集塵Box 外形 約 300mm角 x 高さ450mm 内容量 約 35L

. |

2号機 サイクロン集塵機の製作・テスト 動画

・ 2号機は2日間の製作で製作直後のテストでほぼ目的の性能が出た。

既に5回の吸塵テストを行ったが、テスト用おが屑の量も減少せずに好成績だ。

・ これまで、木工作業後のおが屑は箒で掃き掃除していたが、集塵ホースの先に掃除機のブラシを付けて吸引し、細かな落ち葉なども一緒に回収できるので掃除も楽になった。

おが屑は玄関先のタイル目地などに入り、箒では掃き出しきれなかったが、吸引でき綺麗になる。

・ 5Lバケツの外周を3周/秒程度 5周ほどで落下しているが、更に高速化できないかとの興味はある。

バケツ単体では強い光を当てると透過し、もう少し塵の回転状態を観測できるか期待していたが、内部にポットの厚い筒があり、透過できず 状況はほとんど見られないので、透明の筒で製作してみたい気もしている。

・ 集塵部の木工は1日半掛かりだったが、意外と出来が悪く、樹脂の接着等でスマートにできれば良いが。

・ 次のテーマが目白押しなので、取り敢えずサイクロン集塵機は一段落とする。

|

以降 2016.2.10 追記

|

吸入口から空気流路の螺旋ガイドを付けてみた。

回転速度を高め塵の分離性能向上が目的

排気気流が下方に吸い込む力も働くのでこれを一部キャンセルすることも期待

. |

|

吸塵テスト動画からキャプチャ。

色が濃く左上から斜め右下に回転し下がっているのが塵

螺旋ガイド付きの状態

右のガイド無との集塵性能は顕著な差は見られず。

もともと吸入直後から回転流速は高く、 ガイドの効果は顕著ではないと感ずる。 ただ気流回転速度は上がった。

. |

ガイド無の状態。

明瞭に塵が撮影できていないが、左上の右下への傾斜角度もガイド付きと大差なし |

しばらく掃除機のクリーニングをせずに実験継続していた結果、集塵機で回収しきれなかった微細な粉塵が溜まっていた。 流石掃除機の分離能力の証でもある。

これをダブル・サイクロン化して集塵装置に追加する価値はありそう。

. |

|

. |

かねてから2号機のダブルサイクロン化を頭に置きながら進めてきて、 排気パイプとポットの中間に使用する容器を入手してあった。 直径96mm、100円ショップで購入。

透明容器でサイクロン装置を製作してみたいと思っていたが、小径での動作がどうなるかも調べてみたくなったので製作。

. |

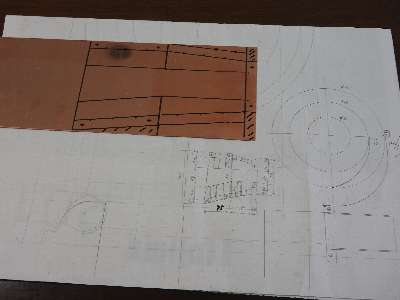

吸気ダクトは0.5mm厚の銅板で製作。

3号機実験後は2号機のダブルサイクロン化に利用するための構造。

曲率を持ち、プラ容器の外周から、内周にダクトを構成する構造。 |

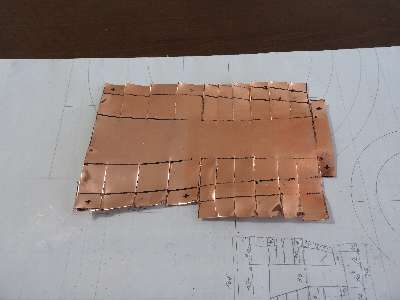

吸気ダクトを切り出す。

. |

板で挟み曲げ加工 |

ダクト側壁部分の折り曲げ完了。

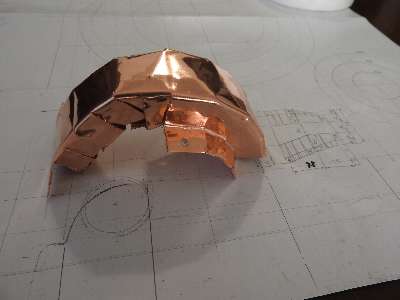

. |

容器に巻き付け、取り付けの構造に折り曲げ |

プラスチック容器にダクトを取り付け。

出来栄えはイマイチだが、構造的には大丈夫そうだ。

. |

|

排気パイプ、塵遮蔽筒 (排水管 VP-50) を組立て。

.

|

3号機組立て状態。 2時間半ほどで製作。

これで吸引実験。 下の動画を参照願います。

. |

塵は吸入ダクトに直接手で注入

ダブル・サイクロン時、パイプ接続でないため。

|

結果は集塵はできたが、回収しきれない塵の量も2号機に比べ格段に多かった。

正確に測定していないが集塵率70〜80%程度と思われる。

動画で明瞭に観察できること、

・ 気流が下部ではダクトからの吸入方向に回転しているが、上部はその反対に回っていることがある。

中間仕切りパイプと外形との間隔が狭いこと、上部のダクトの幅が30mmあり、渦で逆方向の回転成分が生ずるためと推測。

そのため、上下中間では回転方向が逆の境界で塵が巻き上げられ、一部が排気パイプに押し上げられている。

・ 気流回転速度は30.0rev/secと高速になったが、外形と排気パイプ径の差が小さくなり、塵の吸い上げ量が増大している可能性が大きい。 前述の上下回転気流逆による攪拌・塵巻き上げと合わせて小さい方が良いとは一概に言えなさそう。

排気空気量と直径との関係もあるだろう。

. |

2号機のポットの内側に3号機を取り付けダブルサイクロン化。

1度の吸引実験での塵の量は、これまでシングルで掃除機に吸引されていた量より多い。

その原因は、隔壁用ポットとダブル部の容器間隙が小さくなり、排気空気流速が上がったため、ポット下部から吸い上げられる塵が増えたためと考えられる。 |

残念ながら、この寸法関係では、3号機を2号機に組み込んだダブルサイクロン化は失敗だ。

全体の径を大きくし、それぞれの筒管距離を確保できる寸法関係でテストすれば更なる好結果を得られる気がする。

. |

3号機 サイクロン集塵機テスト 動画

結果は排気空気流量に対し径が小さく内容積が小さいため、排気パイプから排出される塵の量が2号機より増大したと考えられる。

また、時々 吸気口より上の空間で吸入口とは逆の方向の流れが生じていることが明白になった。

吸気口の位置が容器上面より距離があり、後述原因によるサイクロン気流とは逆方向の回転流が発生したと考えられる。 その結果、本来の回転流との境界で塵が巻き上げられ排気パイプから排出されることも集塵率低下の要因。

. |

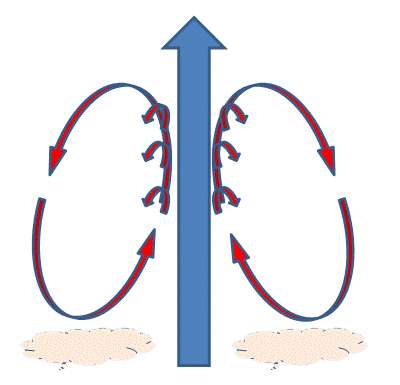

上部に反対方向の回転の気流が出来る原理。

先ず、中央に速い流れがあり、図で下に何らかの障害物があると、早い流れに接し停止している流れは引っ張られてそれぞれ小さい渦ができる。 全長に渡った渦は合成されると大きな輪の渦となる。 これは趣味のカヌーで良く経験する現象;エディと呼ばれる。

|

左の状況を鉛直方向で側面方向に見た場合、円筒の周囲に沿って一周に渡り反対向きの一周する流れになる原理だ。 |

3号機の結果が思いのほか良くなく、原因を考察するうち構造の問題点に思い当り、改良テストも実施した。

1) ダクトの構造の問題

気流のガイド性を向上させようと、筒内部までガイドを入れ込んだ。

その結果、一周回ってきた流れがガイドにぶつかり、 上下に分かれその後ろには渦が発生し、流体抵抗が増す。

そこで、ガイドを下左写真のように修正した。

2) 塵遮蔽筒と容器の間隔が狭く、排気パイプに吸引される塵の混ざった空気が排出されてしまう。

対策として、塵遮蔽筒を外してテストした。

遮蔽するより排気流速を低下させるため。

.. |

ダクト構造を正しい構造に修正した姿 |

修正前の姿。 ダクト下部が容器内まで入り込んでいる。

これが回転気流に大きな抵抗・乱れを発生する原因となることをすっかり忘れてしまっていた。

. |

修正後のテスト結果。

約100cc吸引後の掃除機内部、左フィルタとサイクロン部。 微細な粉塵を中心に目測だが30%程度排出された

. |

サイクロン部、集塵ケースに細かい塵がびっしり。

塵遮蔽筒を外して実験した結果も同等だった。 |

これ以上の改善方法も思いつかないので、3号機の製作は失敗と判断し終了する。

3号機のダブルサイクロン部への流用も、現装置では取り付け寸法関係で適切でなく中止する。

2号機に対し、以下の改善をし今回のサイクロン装置製作・テストを完了とした。

. |

10mm角の棒を切り出し、トリマーのボーズ面ビットで4辺を削り、ほぼ丸棒を製作し 右、集塵袋の抑え棒に使用。 |

集塵Box内に容易に塵を取り出せるよう袋を取り付け。

この構造で、袋の取り付けを排気部に密に結合すると、 箱底部や周辺からの空気漏れで袋が押し上げられ排気口に吸い込まれるので注意。 ( 対策として袋の外側を減圧する構造も大型装置では採用されているものがある )

. |

バケツを深く埋め込み装着安定性を向上させた。

. |

最終の姿 |

*** 気流の回転速度 動画から計測した値 ***

動画を画像編集ソフトで半周する時間をタイムラインで計測した。 30fpsで目視なので50%以上の誤差可能性あり。

1) 掃除機集塵部の塵回転数

200ms/周 = 5.0rev/sec 〜 300ms/周 = 3.3rev/sec ;塵の状況により多少変化する

2) 2号機 ( 直径 220mm )

267ms/周 = 3.7rev/sec

3) 2号機 螺旋ガイド取り付け

167ms/周 = 6.0rev/sec サイクロン気流回転速度が上がっており、2号機にも正式追加するか?

4) 3号機 小径サイクロン装置 ( 直径 96mm )

33ms/周 = 30.0rev/sec

5) 他の集塵機Youtubeで見た装置

・ 100ms/周 = 10rev/sec 大口径 約 φ400、高さ250mmアクリルを円筒に自作したもの

・ 100ms/周 = 10rev/sec 道路パイロンを逆さに使用したもの

・ 100ms/周 = 10rev/sec コーラのビンを大きくしたようなボトル状の透明装置 約 φ250、高さ800mm

**** 測定結果の感想 ****

3号機の直径 96mmのものは、今までの一般情報に合致し、小径のため極めて回転速度が高い。

しかし、それ以外の装置は 意外と直径に回転速度は関係しないような結果が出た。

構造がいろいろ異なるので、他の要因との関係で たまたま同等になったと考えざるを得ない。

自作装置2号機は意外と回転速度が小さい原因は、排気パイプへの塵隔離用筒(ポット)で流路が狭いためか?

. |

*** まとめ ***

本製作と実験の結果から理解した内容をまとめてみた。

全てが自分の装置で実行できたわけではないが、あくまで参考までに。

必ずしも理論解析・定量分析できたものでなく、感覚によるものも含まれるので、参考にされる方は自己責任でお願いします。

・ 排気ブロアの空気流量に対し適切なサイクロン部の直径がありそうだ。

家庭の掃除機では 200〜400mm程度が良いのではないかと思われる。

大型装置の強力なブロア利用、一時に大量の塵分離には更なる直径が採用される。

一般的に使用されるペール缶のサイズも回転気流は高そうなので、下記の塵隔離排気の観点でも直径が大きいメリットがあるのではないかと思われる。

・ サイクロン部への吸引パイプは筒の外周の接線に接続し、その手前は直線が望ましい。

何故なら、外周に沿って曲げても管内抵抗が増えるだけで気流は筒内に放出されても慣性で直線に進もうとする。

手前で曲げてもその先で渦巻くわけではない。

水道のホースから噴出させ、ホースの手前を水平にくるくる巻いたら吹き出た水はその手前の流れ同様渦巻くか?

そんな訳はない、真っ直ぐ噴出する。 下にカーブするのは重力の影響だ。

ある製作記事(海外)で、注入までにVP管を横からの形状を台形にしたものを多数接着し、トグロ状に一周管路を作ったものを見かけたがこれは大きな誤りだ。 曲がった配管は直線より更に管内抵抗が増加し、回転気流には全く寄与しない。

・ 吸引パイプは回転気流部に突き出させないことが重要。 ネジの頭でも流体抵抗増加となる。

その他の突起物などもできる限り無い構造とする。

極端な例だが、航空機の機体表面のネジ頭も本体と面一に設計される。

穴も抵抗になる。

1号機のテスト経過で、10cm角の観察窓を製作した。

厚さ10mmの板の外側にアクリルを貼り付けたが、その段差が気流に顕著な悪影響を及ぼした。

アクリルを内面に張り替えたら 気流の乱れはかなり改善された。

できれば、壁面に溝を掘り内面が面一にするのが望ましい。

いくつかの製作記事でエルボでサイクロン回転方向に向けたものがある。

これも大きな抵抗になるので避けるべきだ。

もっとも、面倒な形状の加工をしない簡便さはあり、それなりの性能は出るので承知で採用するならそれも良し。

・ 吸入口はできる限り筒上面に接することが望ましい。

3号機のテストで解ったが、吸入口の上に3cm程度の空間があるとサイクロン気流と反対回転の流れが発生する。

どうしても口の構造が上面と距離がある場合、 吸入口の上端に円盤を置くのも良い。

・ 流路は急に変化させないことが流体抵抗を減少させる。

吸入口を矩形にし吸入ホースは円の場合、数cmの間に次第に断面が移行していく構造が望ましい。

段差も抵抗の元、出来る限り埋めるか削り斜めに変化させるのが望ましい。

・ 排気パイプはサイクロン部の気流回転中心に設置するのが一般的だし最も適切な構造だ。

できれば、2号機で採用した塵隔離用筒を設けることで収集率を向上できる可能性がある。

ただ、 容器外周と、塵隔離用筒。排気パイプの直径の兼ね合いで逆効果もありうる。

塵を隔離する観点と、排気パイプで吸い込む空気流の速度の兼ね合いを推測して寸法決定すべき。

空気流シミュレーションで検討できればなお良いのだが。

余談だが、海外サイトの記事では シミュレーションソフトの計算結果動画なども見受けられる。

・ 今まで調べた中では見たことが無いアイデアを採用したのが塵隔離筒である。

サイクロン空気流の幅を狭め、流速アップを狙うとともに、筒下部では塵の存在する空気から排気パイプを遠ざけることを狙った。

このアイデアが今回の集塵率が高かった要因の一つかどうかは 無い場合と比較実験しないと判定はできないが。

サイクロン気流回転速度の測定結果では、他の装置に比べ速度は低かった。

径が大きいペール缶ほどの装置でも10回転/秒あるのに対し、本装置では 3.7回転/秒だった。

流路を狭めた結果、抵抗が増えて速度が上がらなかったのかもしれない。

しかし、流路を更に狭めた 螺旋ガイドを取り付けた場合、6回転/秒にアップしている。

これらをキチンと解明するには流体シミュレーション等による必要がありそうだ。

・ 装置各部の気密性は高いに越したことはないが、それほど神経質にならなくても成立する。

何故なら、排気用ブロア・掃除機の空気流量に比べ何%に当たるかで影響度を判断すればよい。

私の場合、

・ 集塵Boxは接着のみ、ただし突合せだけでなく柱の溝にはめ込むよう流路断面をL字にしただけ。シールなし。

Box天板はパネコート材(厚さ12mm)を載せただけでロック・押し付けなし。

手を近づけると漏れが多かったので10mm厚(圧縮すると数分の1の厚さになる)のスポンジシールを箱側に貼り付けただけ。これは、箱の上面の四方のサンの段差が1mm程度あったためと思われる。

・ 天板にバケツをはめ込んである部分はトリマーで外周の円に沿って丸く切り出しはめ込んであるだけ。

・ バケツ本体と蓋はそのままで十分。

漏れの確認で線香の煙で確認しているのも見かけたが、僅かな漏れは先に述べた空気流量の比で考え判断する。

1〜2割の漏れがあっても対策が困難な場合には妥協もありうるのでは。

・ 個人の製作では気にし過ぎの範囲だが、回転気流の壁面の流体抵抗の小さい素材を使うのが望ましい。

使用したバケツは樹脂製でかなり面がすべすべなので問題なし。

Boxはパネコートで裏面がべニアで粗いが気流は関係ないので問題なし。

・ 気にしていながら対策出来ていないのが静電気対策。

集塵後、装置各部や掃除機に塵が吸着されている。

大量の粉塵と静電気で最悪粉塵爆発の危険性も無いとは言えないが、家庭用では...とあいまいに。

*** 次に製作するとしたら ***

静電気対策も塵の付着の観点から金属製サイクロン部に上部蓋にアクリル観察窓を付けたもの。

直径は400mm程度にし 厚さ300mm、ダブルサイクロンで微細粉塵まで収集できるもの。

2次サイクロンに3号機で検討していた小型高速流サイクロンで微細粉塵を収集するもの

又は2号機を例にするとバケツ下部をくり抜かず、その下にサイクロン気流発生機構を作り気流回転速度を更に高速化するもの。

今まで見たことが無い構造だが、排気パイプを集塵Boxに取り付けたものも技術的興味を引いている。

これは、最も効率の良い回転中心に置くメリットを捨て、サイクロン下まで吸気のエネルギーを利用し、塵の散乱が少ない位置に2次サイクロン装置と排気パイプを取り付けるもの。

集塵Boxがやや重いので、軽い樹脂の漬物桶か蓋付バケツに変更したい。

等々次々にやりたいことが湧き出す興味あるテーマだがこれをもって1ヵ月半のサイエンスDIYを一旦完結とします。

稚拙で難解な解説も多い中、最後までご覧いただきありがとうございました。

|

|

Keywords ; ベルヌーイの定理。圧力損失(水頭)、層流・乱流、レイノルズ数. |